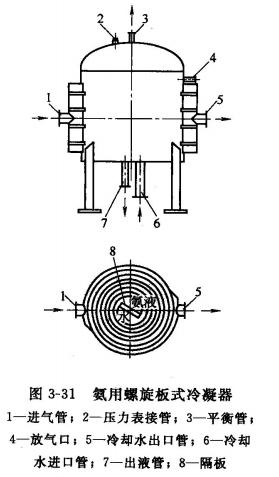

螺旋板式冷凝器結構如圖3-31所示,它是一種高效率的熱交換器,我國石油化工、冶金、輕紡等工業(yè)部門在20世紀50年代就開始應用。其結構是由兩張厚度為4~5mm的鋼板,在專用設備上卷成螺旋形,焊在一塊分隔板上,構成一對同心的螺旋板流道。流道始于冷凝器的中心而終止于外緣,在中心處用分隔板將兩個通道隔開,周邊處的管接頭切向連接。為保持一定的流道和增大螺旋板的剛度,在通道內(nèi)每隔一定的距離便設有定距撐。

當青島冷凝器承受的壓力較高時,應在其外圍焊加強筋。螺旋通道的上下端焊上封頭和一些有關接管。氨用螺旋板式冷凝器的冷卻水從底部中心流入,沿螺旋通道流動,吸熱后由外圍出水管流出。氨蒸氣從冷凝器螺旋板外側接管切向進入,經(jīng)螺旋通道流動,放出熱量后的凝結液匯集于底部,由出液管排至儲液器。螺旋板式冷凝器還可有其他進、出液方式,只要達到冷、熱流體換熱充分的要求即可。如有的螺旋板式冷凝器的冷卻水從外圍進入,沿螺旋通道至中心,從頂端排出,而氨蒸氣是由頂部中心進入與冷卻水進行熱交換,凝結的液體沿壁面匯集于底部排出。

氨用螺旋板式冷凝器用板材代替管材,使成本降低,結構緊湊,熱量損失少,冷卻水在狹道中流速較高,污垢不易沉積,單位體積的傳熱面積大,傳熱系數(shù)高。根據(jù)試驗,當工作條件及介質(zhì)流速相同時,新的螺旋板式氨冷凝器的傳熱系數(shù)比殼管式冷凝器高50%左右。使用幾年后還可穩(wěn)定在950~990W/(m2.℃)。但制造較復雜,制冷劑側的每圈鋼板上承受的壓力較大,鋼板又不宜過厚,承受壓力受到一定限制,用于氨制冷系統(tǒng)不應小于2. 45MPa。水側阻力大,壓降較大,使用時為了減少隔板上壓差,應先通入冷卻水后再通入氨蒸氣。停用時先斷氨蒸氣再關閉冷卻水,并將剩水放盡,減少銹蝕。此外,它的內(nèi)部不易清洗和檢修,因此只能用軟水或中等硬度的水。