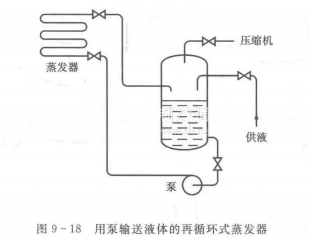

再循環(huán)式蒸發(fā)器顧名思義,再循環(huán)式蒸發(fā)器中制冷劑需經(jīng)過幾次循環(huán)才能完全汽化。由蒸發(fā)管出來的兩相混合物進(jìn)入分離器,分離出蒸氣和液體。蒸氣被吸入壓縮機(jī)內(nèi),液體再次進(jìn)入蒸發(fā)管中蒸發(fā),如圖9-17所示。

實(shí)際上蒸發(fā)管由若干平行的上升管組成,這些管子的上下段均與集管相連。下端的集管由下降液體供液,上端的集管與氣液分離器相連。由冷凝器向氣液分離器供液的數(shù)量由浮球閥控制。

在再循環(huán)式蒸發(fā)器的管子中,液體所占的體積約為管內(nèi)總?cè)莘e的50%,因而管子內(nèi)表面得到良好的潤濕。

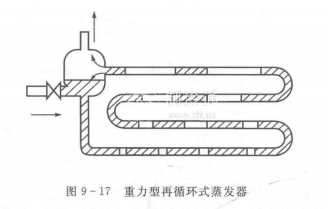

對于重力型再循環(huán)式蒸發(fā)器,其氣液分離器應(yīng)設(shè)置在頂部。如果液體用泵循環(huán),就不一定這樣布置,此時(shí)最好將氣液分離器安裝在壓縮機(jī)附近,這樣管路的損失就小一些,如圖9一18所示。在圖9一18所示的回路中,氣液分離器有水平和垂直的兩種。不管采用哪一種形式的氣液分離器,都必須保證泵入口處的液柱高度,同時(shí)要有充分的空間進(jìn)行氣液分離。制冷劑在氣液分離器內(nèi)的流速(按分離器的直徑計(jì)算)應(yīng)低于0.5m/s。

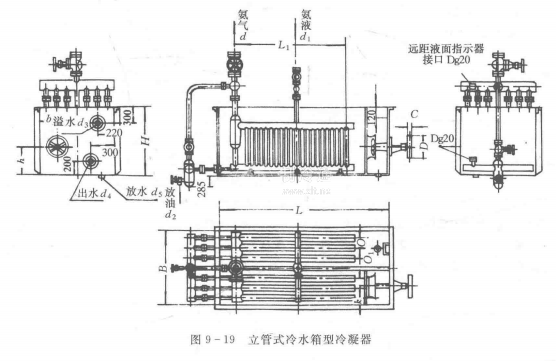

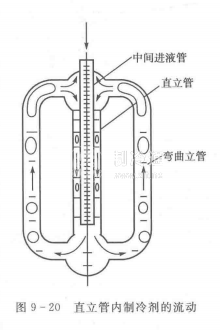

立管式冷水箱型蒸發(fā)器是氣泡泵型再循環(huán)式蒸發(fā)器,這種蒸發(fā)器只用于氨制冷機(jī),其結(jié)構(gòu)如圖9-19所示,蒸發(fā)器的每一管組有上、下兩個(gè)水平集管,兩集管之間沿軸向在兩側(cè)焊有許多直徑較小,兩端微彎的立管,中間焊接一根直徑較大的直立管,管中插有中間進(jìn)液管,如圖9-20所示。氨液從中間進(jìn)液管進(jìn)入,進(jìn)液管一直插到直立管的下部,這樣可以利用氨液流人時(shí)的沖力擾動(dòng)蒸發(fā)器內(nèi)的氨液,有利于提高傳熱能力。制冷劑在汽化過程中形成的氣泡起氣泡泵的作用,將氣液混合物提升,使它沿彎曲立管上升進(jìn)入氣液分離器,在氣液分離器中流速降低,使液滴分離出來,蒸氣從上面引出,液體返回下集管中。蒸發(fā)器中的潤滑油積存在集油管中,定期排出。整個(gè)蒸發(fā)器沉浸在水箱中,蒸發(fā)管組視制冷量的大小由一組或幾組并列安裝后構(gòu)成。

水箱用鋼板制成,外側(cè)敷設(shè)絕緣層,以減少冷量損失。水箱中的載冷劑在電動(dòng)攪拌器的作用下循環(huán)流動(dòng),載冷劑流速通常取為0.5m/s。水箱還設(shè)有溢流管和泄水管等。

與干式蒸發(fā)器相比,再循環(huán)式蒸發(fā)器的主要優(yōu)點(diǎn)是蒸發(fā)管子的內(nèi)壁潤濕比較充分,因而有高的表面?zhèn)鳠嵯禂?shù)。

其主要缺點(diǎn)是體積大,需要的制冷劑多。用泵輸送液體的再循環(huán)式蒸發(fā)器中,需密封泵等設(shè)備。