滑動(dòng)軸承軸瓦的修理如下。

1.厚壁軸瓦磨損與拉傷的修理曲軸主軸瓦和連桿大端瓦的磨損未超過(guò)最大允許極限時(shí),可用墊片來(lái)調(diào)整間隙,或用刮研來(lái)修復(fù)接觸面。當(dāng)用刮研方法修復(fù)時(shí),軸頸與瓦的接觸面積要大于總面積的80%,接觸點(diǎn)要均勻分布。安裝時(shí)要量準(zhǔn)軸與瓦的配合間隙,切勿用過(guò)分?jǐn)Q緊螺栓或松弛螺栓的辦法凋整間隙;同時(shí)要防止軸瓦錯(cuò)位,以免影響油膜的形成或拉傷軸頸、多軸承的安裝,要先從中間位置的軸承開(kāi)始。

2.軸承合金的澆注與焊補(bǔ)

(1)準(zhǔn)備工作首先將軸瓦原有的合金除凈,特別對(duì)燕尾槽底部要細(xì)心清理;其后用10%~15%的鹽酸溶液清洗,而后置于70~100℃熱水中清洗;然后在75~

90℃的10%苛性鈉溶液內(nèi)浸泡,以中和酸性;最后用0~100℃的熱水清洗干凈。

同時(shí),立即將清洗干凈的軸瓦投人熔化的錫坩堝中掛錫。所掛錫底要均勻、薄,厚度約0.1~0.2mm,表面呈銀色。錫掛好后,就可澆注合金。

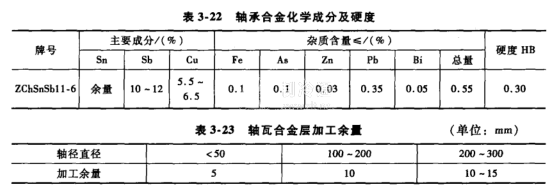

(2)澆注合金1)合金材料。壓縮機(jī)常用的軸承合金為ZSnSb11Cu6(ZChSnSb11-6),其化學(xué)成分與硬度應(yīng)符合國(guó)標(biāo)GB/T1174一1992《鑄造軸承合金》的規(guī)定,如表3-22所示。

2)合金熔化。將合金破碎或小塊放在坩堝中,上面覆蓋20~40mm厚的木屑,并放入少量氯化銨,加熱至380~480℃,合金熔化后即可澆注。

3)模具預(yù)熱。在澆注前,模具應(yīng)預(yù)熱到200℃左右,軸瓦預(yù)熱到200一230℃。

軸瓦裝入模具后,即可澆注預(yù)先熔化好的軸承合金,澆注過(guò)程要快,但到澆注終了時(shí)要減慢澆注速度。澆注時(shí),要清除雜質(zhì),以免注人軸瓦內(nèi)。

4)加工余量。加工余量與軸頸大小有關(guān),一般可參考表3-23中的數(shù)據(jù)。

(3)機(jī)械加工

①在對(duì)開(kāi)面間,墊上與軸瓦允許最大蜜損量同等尺寸的墊片。

②按技術(shù)要求達(dá)到最高精度。

③若預(yù)定對(duì)軸瓦進(jìn)行刮研時(shí),應(yīng)留有0.1~0.15mm的刮研余量。

(4)合金層的焊補(bǔ)

①若澆注后的合金層表面出現(xiàn)有小的氣孔,可用350~380℃的烙鐵進(jìn)行補(bǔ)焊。

②合金層局部不夠加工時(shí),也可用焊補(bǔ)方法修復(fù)。修補(bǔ)時(shí)首先要除油脫脂,其次將軸瓦原有合金層表面燒熔一層,再用合金條補(bǔ)焊。如果表面有不平現(xiàn)象,可以熨平,然后進(jìn)行精加工。但要注意:合金層應(yīng)無(wú)脫殼現(xiàn)象;軸瓦合金層的剩落面不得超過(guò)100m2,而且在每片軸瓦上不得多于兩處;焊補(bǔ)用合金料應(yīng)與原有軸承合金的牌號(hào)相同。

3.修理技術(shù)要求

①軸瓦內(nèi)圓表面應(yīng)光潔,不得有外來(lái)夾雜物及孔眼;合金層與殼體應(yīng)牢固粘合,不得有脫殼現(xiàn)象。

②軸瓦表面不對(duì)開(kāi)平面應(yīng)光滑平整,不允許有裂紋、劃痕、碰傷及壓傷。

③當(dāng)留有刮研量時(shí),軸瓦合金層的表面粗糙度值應(yīng)不大于R0.4μm。

④在壓緊狀態(tài)下,軸瓦對(duì)口平面對(duì)外圓母線的平行度在100mm的長(zhǎng)度內(nèi)不大于0.02mm。

⑤連桿小頭村套內(nèi),外圓的圓柱度不低于7級(jí)精度;同軸度不大于0:02mm。